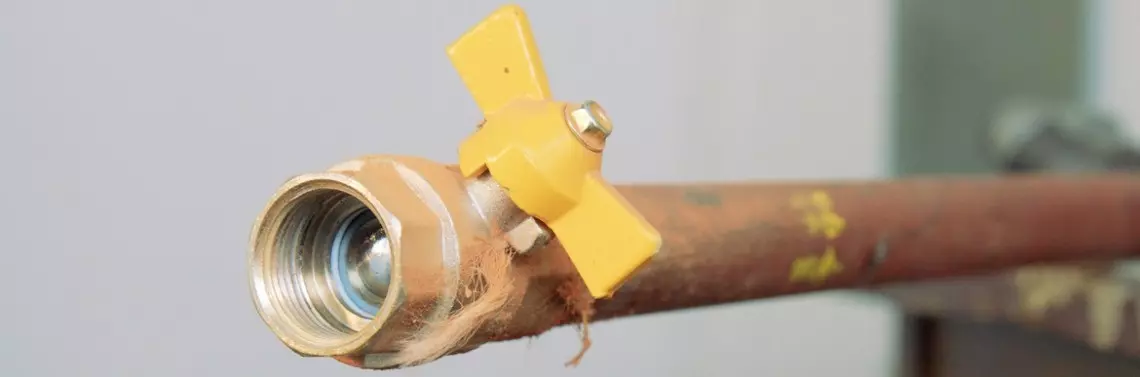

Rosnąca popularność instalacji gazowych ma niebagatelny wpływ na bezpieczeństwo użytkowania obiektów budowlanych. Gaz sieciowy jest mieszaniną gazów i różnego rodzaju związków chemicznych (np. zapachowych), która jest lżejsza od powietrza. Natomiast gaz płynny przechowywany w butlach lub zbiornikach jest zaliczany do gazów płynnych węglowodorowych cięższych od powietrza. Bez względu jednak na właściwości każdy z tych gazów po zmieszaniu z powietrzem tworzy mieszaninę wybuchową. To, jak bardzo niebezpieczna jest taka sytuacja potwierdza wiele wypadków i katastrof budowlanych spowodowanych ulatnianiem się gazu, które miały miejsce w ostatnim czasie (najgłośniejsza z nich to katastrofa w Szczyrku z grudnia 2019 roku, w czasie której zginęło osiem osób, a w wyniku wybuchu całkowitemu zniszczeniu uległ budynek mieszkalny jednorodzinny).

uwaga!

Gaz płynny przechowywany w butlach lub zbiornikach jest zaliczany do gazów płynnych węglowodorowych cięższych od powietrza.

POLECAMY

W celu zapewnienia bezpieczeństwa użytkowania instalacji zasilanych paliwem gazowym należy właściwie ją zaprojektować, wykonać, eksploatować i konserwować. Jednoczesne spełnienie tych warunków pozwoli uniknąć zagrożenia dla osób korzystających z obiektów budowlanych oraz urządzeń gazowych. Zgodnie z obecnie obowiązującymi przepisami ustawy z dnia 7 lipca 1994 r. Prawo budowlane (t.j.: Dz. U. z 2019 r., poz. 1186 z późn. zm.), aby przeprowadzić inwestycję polegającą na budowie, rozbudowie lub przebudowie wewnętrznej instalacji gazowej należy uzyskać decyzję o pozwoleniu na budowę. Oznacza to, że do wniosku o wydanie przedmiotowej decyzji należy dołączyć projekt budowlany sporządzony przez osobę posiadającą uprawnienia budowlane w specjalności instalacyjnej w zakresie sieci, instalacji i urządzeń cieplnych, wentylacyjnych, gazowych, wodociągowych i kanalizacyjnych. Ponadto montaż takiej instalacji powinien być prowadzony pod nadzorem kierownika budowy w tej samej specjalizacji, który będzie odnotowywał kolejne etapy inwestycji w zarejestrowanym dzienniku budowy. Należy także pamiętać, iż po uzyskaniu pozwolenia na budowę, a przed rozpoczęciem robót budowlanych, inwestor ma obowiązek złożyć do odpowiedniego organu nadzoru budowlanego zawiadomienie o planowanym terminie rozpoczęcia powyższych robót, załączając oświadczenie kierownika budowy o podjęciu obowiązków oraz dokumenty potwierdzające jego kwalifikacje zawodowe (kopie decyzji o nadaniu uprawnień budowlanych) i zaświadczenie o przynależności do właściwej izby zawodowej (izby inżynierów budownictwa). Po wykonaniu montażu wewnętrznej instalacji gazowej przeprowadzane są odpowiednie próby, badania i sprawdzenia (samej instalacji gazowej i pod kątem prawidłowości funkcjonowania przewodów kominowych wentylacyjnych i spalinowych), a kierownik budowy kończy inwestycję odpowiednim wpisem w Dzienniku budowy. Pozytywne wyniki wszystkich kontroli dają podstawę dostawcy mediów do napełnienia instalacji paliwem gazowym. W sytuacji montażu nowej wewnętrznej instalacji gazowej zakładany jest licznik przez pracowników dostawcy gazu.

Podobna sytuacja ma miejsce przy montażu wewnętrznej instalacji gazowej zasilanym gazem płynnym. Wymagane jest również uzyskanie decyzji o pozwoleniu na budowę po sporządzeniu stosownego projektu oraz nadzór osoby z odpowiednimi uprawnieniami nad wykonywanymi robotami budowlanymi, a później kontrola po zakończeniu inwestycji. Jedyną różnicą jest sposób nagazowania, który zależny jest od zapisów umownych z dostawcą gazu w celu napełnienia zbiornika lub w butlach.

Po rozpoczęciu użytkowania wewnętrznej instalacji gazowej konieczne jest regularne sprawdzanie jej szczelności i prawidłowości funkcjonowania jej poszczególnych elementów. W razie wykrycia jakichkolwiek nieprawidłowości konieczna jest natychmiastowa reakcja i usunięcie stwierdzonych anomalii.

W dalszej części opracowania zostaną omówione poszczególne rodzaje instalacji, sposób ich sprawdzania i wytyczne usuwania stwierdzonych nieprawidłowości. Wiedza w tym zakresie może okazać się niezwykle przydatna pod kątem zapewnienia bezpieczeństwo użytkowania obiektów budowlanych oraz zapobiegania ewentualnym katastrofom budowlanym.

Rodzaje wewnętrznych instalacji gazowych i ich elementy

Każda wewnętrzna instalacja gazowa, w zależności od potrzeb użytkowników obiektów budowlanych, będzie projektowana odmiennie. W zależności od wytycznych inwestora, projektant będzie bazował na wytycznych i definicjach zamieszczonych w aktach wykonawczych do ustawy Prawo budowlane. W rozporządzeniu Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki ich usytuowanie (t.j.: Dz. U z 2019 r., poz. 1065 z późn. zm.) w przepisach § 156 ust. 2–5 występują trzy odrębne definicje instalacji gazowej bardzo szkicowo określające jej budowę. Przedstawiają one instalacje: z sieci gazowej mieszanką gazu ziemnego, gazem płynnym ze stałych zbiorników lub baterii oraz gazem płynnym z indywidualnej butli. Z innej perspektywy zagadnienia te przedstawia rozporządzenie Ministra Spraw Wewnętrznych i Administracji z dnia 16 sierpnia 1999 r. w sprawie warunków technicznych użytkowania budynków mieszkalnych (Dz. U. z 1999 r., Nr 74, poz. 836 z późniejszymi zmianami), gdzie w treści § 3 pkt 13–15 najpierw bardzo ogólnie zdefiniowano samą wewnętrzną instalację gazową. W kolejnych regulacjach w pierwszej kolejności podano ogólny opis instalacji gazu płynnego, a dalej określono, jak powinna być rozumiana instalacja zbiornikowa gazu płynnego. W tym akcie prawnym nie przedstawiono legalnej definicji instalacji gazu zasilanego z sieci gazowej.

Definicje według rozporządzenia w sprawie warunków technicznych, ja...